Progettazione e realizzazione di linee di produzione manuali

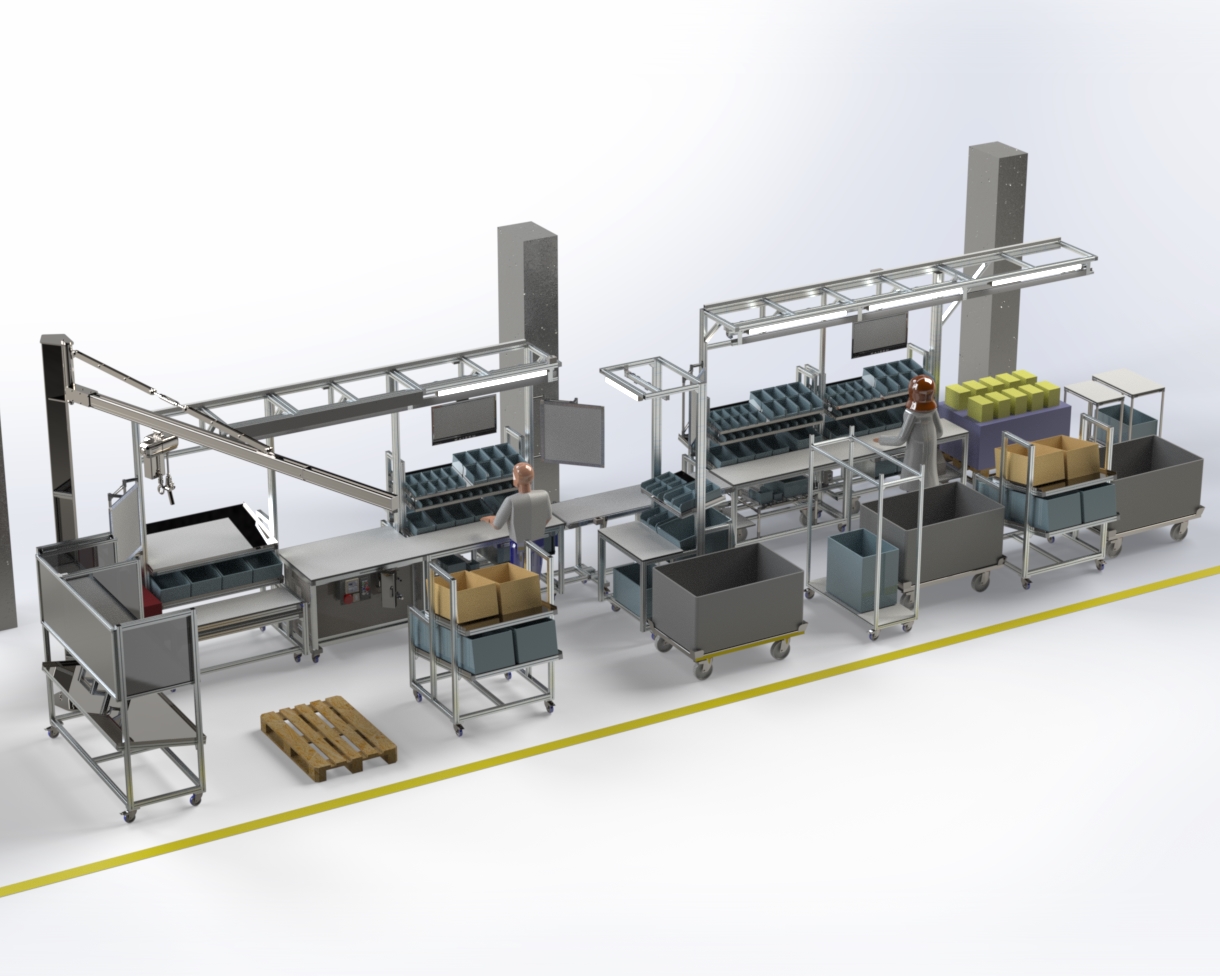

La progettazione e la realizzazione di una linea di produzione o assemblaggio richiede un’analisi approfondita delle esigenze del cliente, del flusso produttivo e dei fattori ergonomici e di sicurezza. In Kaizen Key, seguiamo una metodologia basata sulla Lean Manufacturing e sull’ottimizzazione dei processi produttivi, che ci consente di garantire risultati di altissimo livello per i nostri clienti.

Le quattro fasi del processo di progettazione e realizzazione delle linee di produzione sono:

- Analisi

- Progettazione

- Realizzazione e montaggio

- Monitoraggio post-produzione

Analisi

Nella fase di analisi, i nostri Lean Consultant e i tecnici della Facility collaborano per effettuare un’analisi approfondita dei tempi e dei metodi, della logistica e della divisione delle fasi, al fine di ottimizzare il flusso e massimizzare la capacità produttiva in base alle esigenze del cliente. Si tiene conto anche dei fattori ergonomici e di sicurezza, per garantire la massima efficienza e comfort per gli operatori di linea.

Progettazione

Nella fase di progettazione della linea di produzione, i progettisti tecnici di Kaizen Key lavorano a stretto contatto con il referente del cliente, valutando tutti i fattori ergonomici e di sicurezza come :

- Altezza del prelievo

- Movimenti da parte dell’operatore

- Valutazione dei carichi massimi di linea

Si disegna la linea elettrica e pneumatica, e si effettuano eventuali modifiche finali.

In questo specifico caso, il codice in produzione è sia pesante che voluminoso; per aumentare l’ergonomia sono stati aggiunti due paranchi, così da evitare agli operatori di sollevare carichi eccessivi, riducendo al minimo il rischio di incidenti o problemi sul lungo periodo.

Per lo spostamento da una postazione all’altra si è optato per l’utilizzo di un nastro trasportatore, dotato di sensore di movimento che blocca il nastro quando il componente arriva a fine corsa.

In questo modo, si riesce a limitare il WIP (Work In Progress) a due pezzi e, allo stesso tempo, che il semilavorato cada rovinandosi o arrecando danni agli operatori.

Per aumentare il livello di sicurezza, all’estremità del nastro è stata aggiunta una guida, progettata e stampata in 3D, che evita da una parte il sollevamento manuale a carico dell’operatore, dall’altra limita il rischio di infortunio che potrebbe insorgere incastrando le dita tra il nastro e la postazione.

Realizzazione e montaggio

Nella fase di realizzazione e montaggio, le parti progettate vengono create all’interno dell’area Facility e assemblate. La linea viene testata in presenza del cliente, per apportare eventuali modifiche finali.

Nella fase di installazione, la linea viene montata e installata presso la sede del cliente. Il responsabile della Facility fa un’ultima verifica con il cliente, lasciando la linea operativa al 100%.

Infine, nella fase di monitoraggio post-produzione, i consulenti di Kaizen Key monitorano l’andamento della linea per garantire che rispetti le metriche e i KPIs prestabiliti in termini di efficienza, produttività, bilanciamento, ergonomia e sicurezza. Inoltre, vengono elaborate foto guide basate sulla nuova linea, e viene integrato un supermarket con gestione a kanban per l’approvvigionamento logistico e il picking dei materiali da assemblare da parte dell’operatore di linea.

In sintesi, la metodologia di Kaizen Key per la progettazione e la realizzazione di linee di produzione perfette è basata su una solida analisi preliminare, una progettazione attenta ai fattori ergonomici e di sicurezza, una realizzazione e un montaggio curati nei minimi dettagli e un monitoraggio costante post-produzione.